Подкрылки и локеры: защита арок от шума и грязи

27 ноября 2025

Подкрылки и локеры: как усилить защиту арок от шума и грязи

Приветствую! Меня зовут Виктор, я занимаюсь монтажом шумоизоляции в компании Антишум-Сервис уже больше восьми лет. Сегодня затронем тему, которая волнует практически каждого автовладельца — защиту колесных арок от внешних воздействий и акустического дискомфорта. В этой статье я расскажу про подкрылки и локеры, их конструктивные особенности, материалы изготовления и нюансы правильной установки.

Зачем нужна дополнительная защита колёсных арок

На первом этапе нужно разобраться, какие именно проблемы решает установка подкрылков. Дело в том, что колесная арка — это зона постоянного контакта с агрессивной средой. Вращающееся колесо подбрасывает камни, песок, реагенты, воду и снежную кашу прямо на внутреннюю поверхность крыла. То есть металл кузова испытывает механические удары и химическое воздействие одновременно. Без защитного барьера коррозия развивается стремительно, особенно на участках с повреждённым лакокрасочным покрытием.

Опять же, акустический фактор. Каждый удар мелкого камня по металлу создаёт резонансную волну, которая усиливается геометрией арки и передаётся в салон через кузовные панели. Суть в том, что арка работает как мембрана, а пустое пространство внутри крыла — как резонатор. Скорее всего, многие замечали этот характерный гул и дробь на неровной дороге, особенно зимой.

Конструктивные отличия подкрылков и локеров

Здесь такой момент: термины "подкрылок" и "локер" часто используют как синонимы, но на практике есть нюансы. Подкрылок — это защитный элемент, устанавливаемый непосредственно под крылом автомобиля и повторяющий контуры колесной арки изнутри. Локер же — более широкое понятие, обозначающее внутреннюю облицовку арки, которая может быть интегрирована конструктивно ещё на этапе производства автомобиля.

Лично я чаще работаю именно с послепродажными подкрылками, которые монтируются на автомобили без штатной защиты или взамен изношенных заводских элементов. Так вот, качественный подкрылок должен не просто закрывать металл от прямого попадания грязи, но и демпфировать вибрации, гасить ударные нагрузки.

Материалы изготовления

Стоит заранее разобрать, из чего изготавливают современные подкрылки. В большинстве случаев это пластики различной плотности и эластичности. Самые распространённые — полиэтилен низкого давления и АБС-пластик. Первый отличается высокой морозостойкостью и гибкостью, второй — жёсткостью и устойчивостью к механическим повреждениям.

Также встречаются армированные композиты с добавлением стекловолокна. Это отличные параметры по прочности, но цена выше. Вот, дальше — важный момент: толщина материала. Как правило, оптимальная толщина подкрылка составляет от двух с половиной до четырёх миллиметров. Более тонкие элементы не обеспечивают достаточной жёсткости и быстро деформируются при интенсивной эксплуатации. Более толстые — могут создавать проблемы при установке из-за ограниченного пространства в арке.

Шумоизоляционные характеристики

Разберём самые актуальные вопросы, связанные с акустической эффективностью подкрылков. Суть здесь в чем: сам по себе пластиковый барьер уже снижает уровень шума на десять — пятнадцать процентов за счёт демпфирования прямых ударов. Но этого часто недостаточно для комфортной езды, особенно на высоких скоростях или по грунтовым дорогам.

На данный момент один из самых эффективных способов — это комбинированная защита. То есть там, где устанавливается подкрылок, дополнительно наносится слой вибродемпфирующего материала на внутреннюю поверхность крыла. Мы используем битумные мастики с алюминиевой фольгой или самоклеящиеся виброизоляционные листы толщиной два — четыре миллиметра. Вот потому что голый металл резонирует значительно сильнее, чем поверхность с демпфером.

Соответственно, поверх вибродемпфера монтируется сам подкрылок. Образуется воздушная прослойка между металлом и пластиком, которая выполняет функцию дополнительного акустического барьера. По моему мнению, такая схема позволяет снизить уровень шума в салоне на тридцать — сорок процентов по сравнению с вариантом без защиты.

Технология монтажа и типичные ошибки

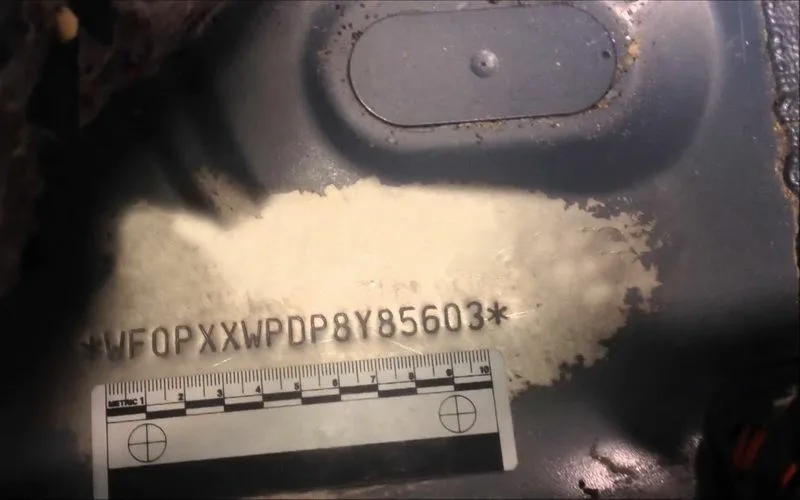

На первом этапе всегда провожу тщательную подготовку арки. Необходимо удалить всю грязь, старые остатки антикоррозийных покрытий, ржавчину. Допустим, если металл уже повреждён коррозией, обрабатываю его преобразователем ржавчины, затем грунтую. Только после этого можно поставить вибродемпфер.

Вот, то есть последовательность такая: очистка, антикоррозийная обработка, нанесение вибродемпфирующего слоя, установка подкрылка. Значит, крепёж осуществляется через штатные технологические отверстия или с использованием саморезов и клипс. Здесь важно не перетянуть крепления, чтобы не деформировать пластик и не создать точки концентрации напряжений.

Частые ошибки при установке

Не рекомендую использовать подкрылки без предварительной примерки. Как бы производители ни старались обеспечить точность геометрии, на практике всегда возникают расхождения из-за особенностей конкретного автомобиля, износа элементов подвески или кузовного ремонта в прошлом. В принципе, лучше затратить лишние пятнадцать минут на примерку, чем потом переделывать работу.

Ещё момент — крепление только на саморезы без использования пластиковых клипс. Это приводит к появлению трещин в местах крепления при температурных деформациях. Короче, комбинированный крепёж надёжнее и долговечнее.

Вот, и соответственно, нельзя игнорировать герметизацию стыков. Если между подкрылком и кузовом остаются щели, туда будет попадать вода и грязь, что сводит на нет всю антикоррозийную защиту. Так сказать, работа выполнена, но результата нет.

Дополнительная обработка и уход

Могу рекомендовать после установки подкрылков обработать внешнюю поверхность пластика специальными составами, которые повышают стойкость к абразивному износу. Например, на рынке есть полимерные мастики, образующие эластичное защитное покрытие. Это работает практически в любых нишах эксплуатации — от городских условий до бездорожья.

Также периодически стоит проверять состояние креплений, особенно после зимнего сезона. Реагенты и перепады температур могут ослабить фиксацию. Ладно, это занимает минут десять, но позволяет избежать потери подкрылка на ходу, что, поверьте, случается.

Альтернативные решения

Рассмотрим, что работало ранее и какие альтернативы существуют сегодня. Раньше часто применяли жидкие подкрылки — составы на основе битума или резины, которые наносились распылением или кистью непосредственно на внутреннюю поверхность арки. Сейчас это самый передовой подход в некоторых сегментах, особенно там, где геометрия арки нестандартная и установка пластикового подкрылка затруднена.

По сути, жидкий подкрылок создаёт монолитное эластичное покрытие, которое не имеет стыков и зазоров. Но есть минусы: сложность нанесения, длительное время высыхания и меньшая механическая прочность по сравнению с пластиком. В смысле, камень среднего размера может пробить такое покрытие насквозь.

Что в итоге

Резюмируем. Установка подкрылков и локеров — это высокоэффективный инструмент защиты колёсных арок от коррозии, механических повреждений и шума. Основные этапы работы включают подготовку поверхности, нанесение вибродемпфирующих материалов и монтаж самого подкрылка с соблюдением технологии крепления.

Очень актуальная тема — выбор материала и качества изготовления. Экономия на подкрылках сомнительного производства часто приводит к тому, что элемент трескается или деформируется уже через один сезон. В общем, лучше один раз установить качественный комплект, чем каждый год менять дешёвые аналоги.

Общие рекомендации: обязательно комбинируйте установку подкрылков с нанесением вибродемпфера на металл арки. Это удаётся достигать классных результатов по снижению шума. Используйте комбинированный крепёж и герметизируйте стыки. И помните: куда вообще всё катится, если мы забываем про регулярный осмотр и обслуживание установленных элементов.

Популярные вопросы и ответы

Можно ли установить подкрылки самостоятельно

Да-да, установка подкрылков вполне выполнима своими силами при наличии базового набора инструментов и желания разобраться в процессе. Ну вот, вам потребуются домкрат, ключи для снятия колеса, дрель со свёрлами при необходимости создания дополнительных точек крепления, саморезы и клипсы. Что делать конкретно — смотрите инструкцию производителя подкрылков для вашей модели автомобиля. Главное — не торопиться и соблюдать последовательность операций.

Как это работает в плане шумоизоляции

Подкрылок создаёт физический барьер между источником шума — вращающимся колесом с летящими камнями — и металлом кузова. Пластик демпфирует удары, поглощает часть энергии и не даёт металлу резонировать. Что это значит для водителя? Снижение характерного гула и дроби в салоне, особенно заметное на скоростях выше восьмидесяти километров в час или на плохих дорогах. Какие результаты можно достичь — зависит от качества подкрылка и правильности установки, но в среднем уровень шума падает на двадцать — тридцать процентов.

Нужно ли снимать подкрылки для мойки арок

Вот и вопрос, который задают регулярно. Полностью снимать подкрылки для мойки не нужно, если они установлены правильно и плотно прилегают к кузову. Достаточно промыть арки водой под давлением через технологические зазоры. Однако раз в год, желательно перед зимним сезоном или после него, имеет смысл демонтировать подкрылки, осмотреть состояние металла, удалить скопившуюся грязь и при необходимости обновить антикоррозийное покрытие. Зачем это — чтобы не допустить скрытого развития коррозии под защитным элементом.